项目培育单位:武汉化工新材料工业技术研究院

项目建设地点:武汉工程大学制造智能化中心(MIRC)

产品用途:高效高精机器人核心运动控制软件,以软件包授权给机器人厂商;加工轨迹优化软件,由CNC厂商代理销售或终端用户直销 。

一、项目简介

武汉瀚迈科技有限公司(简称瀚迈科技)专注于尖端数控(NC)算法的研发,提供客户最先进的机器人控制核心算法(软件包)。

依托武汉工程大学制造智能化中心(MIRC),组建一流研发团队,开发先端数控算法技术;在学校培育与支持下,将团队与技术转移,设立瀚迈科技。

将来MIRC与瀚迈科技维持产学研合作,并作为公司的人才培养基地。

二、项目技术团队负责人介绍

李振瀚教授,毕业于美国顶尖理工学府:普度大学(Purdue Univ.),具备三十年算法研究及软件研发经验,掌握多轴CAM与数控加工核心技术,是国际上公认的数控加工算法领域顶级专家。

李振瀚教授,毕业于美国顶尖理工学府:普度大学(Purdue Univ.),具备三十年算法研究及软件研发经验,掌握多轴CAM与数控加工核心技术,是国际上公认的数控加工算法领域顶级专家。

李教授曾在美国UGS、西门子 PLM Software等世界一流研发机构担任研发经理和资深研究员等职务,领导被公认为高端多轴数控加工指标的UG/NX CAM 的多轴加工研发团队。2006年李教授为西门子PLM Software公司组建了UG/NX CAM上海研发团队,将尖端CAM研发带入中国。

2011年国家数控重大专项“有关人才计划”引进专家、武汉工程大学制造智能化工程研究中心主任、华中科技大学与南京航空航天大学客座教授、国际计算数控加工国际学术会议(CNCM)主席,发起人

三、投资的必要性

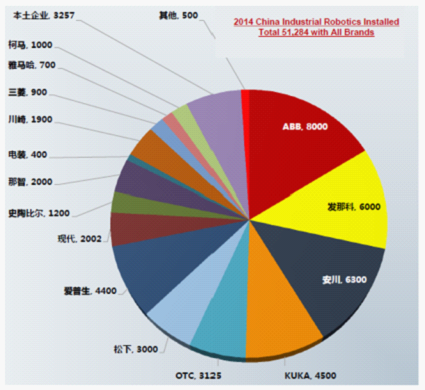

1)行业需求:机器人控制

全球工业机器人市场处于成长期,2017年中国销售137,800台;然而国产只占34,700台,还处于竞争劣势。2010-2017年间,工业机器人全球产量的年增长率为17.8%。换言之,工业机器人自动化的市场目前处于成长期。国内机器人厂商面临最大的挑战是核心控制算法研发;国内机器人厂商面临最大的挑战是核心控制算法研发;元件(减速器等)可以购买、结构设计可以模仿、但软件算法无法复制。

2)行业需求:机加工优化

目前机加工的CAM轨迹优化技术刚开始萌芽,预期未来大中国区轨迹优化市场将达到人民币5000万。目前机加工CAM轨迹生成后的成熟技术包括后处理(Post-Processor)与仿真(Simulation),而轨迹优化技术还在萌芽阶段。2017年全球机加工软件市场(不包括服务与代理商加值)中,后处理(Post-Processor)占美元$73.3M。其中大中国区占全球的6%,等于人民币¥3000万。预期将来轨迹优化市场将超过后处理,大中国区市场达到人民币5000万。

轨迹优化是改进机加工制程的一个关键技术,也是目前介于CAM/CNC之间的技术空白间隙。轨迹优化是改善工件表面质量、提升加工效率、延长机床寿命的关键技术。

轨迹优化牵涉到控制技术与加工物理,而轨迹仿真只涵盖几何性质。轨迹优化技术空白的主要原因是CAM开发商不了解控制技术与加工物理,而CNC开发商不了解CAD/CAM算法。换言之,轨迹优化是介于CAM与CNC之间的三不管领域。

3) 本项目关键技术

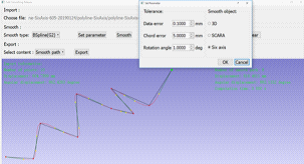

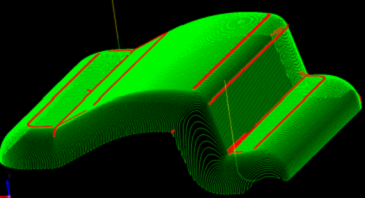

关键技术一高精保形轨迹平顺优化技术:解决振动与精度问题

同步优化机器人轨迹的位置与姿态,同时满足:

平顺度(连续性)-抑制振动;

精度与弦高误差要求(保形)。

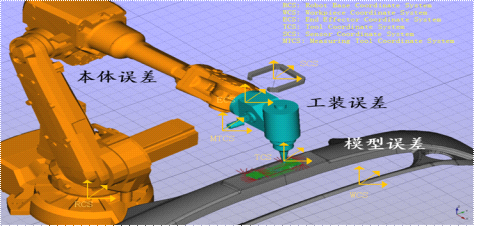

关键技术二轨迹补偿技术:解决机器人工作精度问题

提供自适应误差场轨迹补偿技术:根据现场标定结果,抵消外在工作误差来源。

除了轨迹自身的精度,机器人工作站还有其他误差来源(工装、环境等),须要解决。

关键技术三横向优化技术:解决加工工件表面质量问题

准确的识别轨迹当中的横向特征线,然后根据横向特征线,实现下列横向优化:

加工切削速度、加速度的横向一致性;

横向轨迹之间切深、切宽的一致性;

五轴加工时刀轴方向的横向一致性。

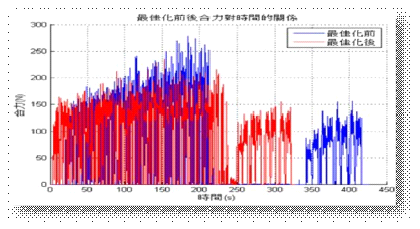

关键技术四切削物理仿真与优化:解决机加工切削效率问题

提供切削力的仿真计算,根据切削力计算主轴受力以及刀纹模拟,实现下列功能,达成切削效率的最大化:

计算不违反主轴受力上限的最大进给速度;

计算某个进给速度下,是否有(因颤振产生的)刀纹的危险。

4)项目核心产品

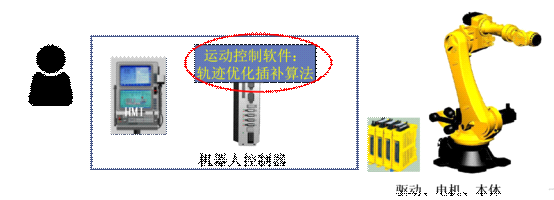

核心产品一高效高精轨迹控制核心软件包(机器人控制器里的核心运动控制软件)

包涵上述关键技术一、二。

产品在机器人应用场景如下图:

核心产品二轨迹优化软件--机加工的轨迹优化与仿真软件

包涵上述关键技术三、四。

目前没有直接的竞争产品。